Преобразование анализа металлов посредством передовой автоматизации

Область науки о материалах переживает революционный сдвиг, поскольку металлургические испытания вступают в новую эру сложности и точности. Традиционные ручные методы испытаний быстро уступают место автоматизированные измерительные системы , что знаменует значительную эволюцию в том, как мы анализируем и понимаем металлы. Эта трансформация выходит за рамки простой замены человеческих операторов — она представляет собой фундаментальное изменение точности, эффективности и надежности процессов анализа металлов.

Современные металлографические испытания стали основой контроля качества во многих отраслях промышленности — от авиакосмической и автомобильной до строительной и электронной. По мере усложнения производственных процессов и повышения требований к качеству роль автоматизированных испытательных систем становится незаменимой. Эти передовые системы меняют будущее анализа материалов, обеспечивая беспрецедентную точность и значительно сокращая время и ресурсы, необходимые для проведения комплексных испытаний.

Основные компоненты передовых систем металлографических испытаний

Автоматизированные установки подготовки образцов

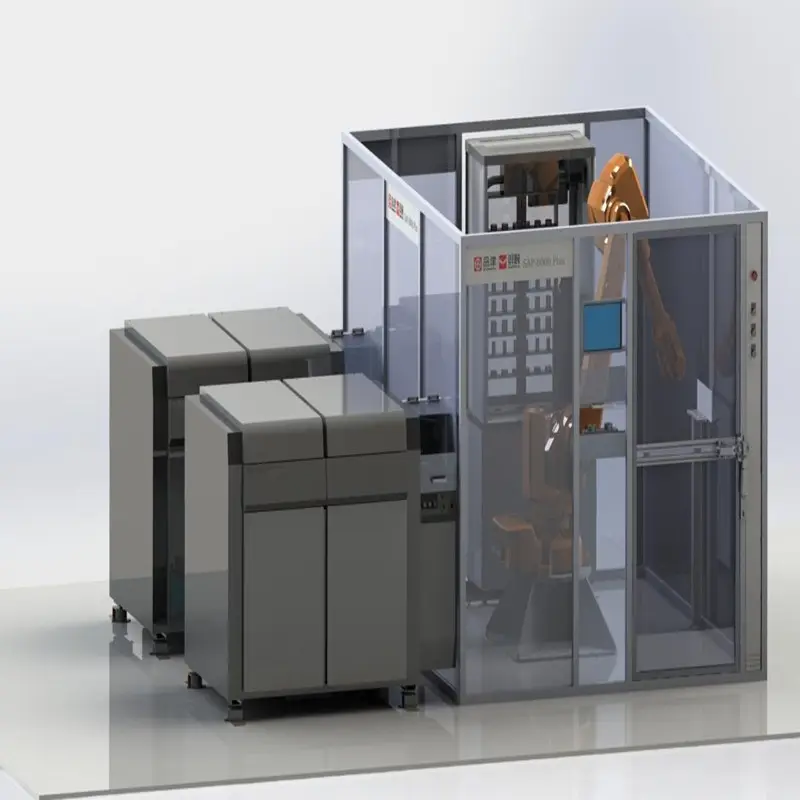

Основой достоверных металлографических испытаний является правильная подготовка образцов. Автоматизированные системы подготовки образцов произвели революцию на этом критически важном первом этапе, обеспечивая стабильное качество образцов. Эти сложные установки выполняют весь спектр задач — от резки и напрессовки до шлифовки и полирования, исключая переменные факторы, которые могут повлиять на результаты испытаний.

Современные системы подготовки образцов оснащены интеллектуальным контролем давления, автоматическими циклами очистки и точным удалением материала. Такой уровень автоматизации не только увеличивает пропускную способность, но и гарантирует, что каждый образец соответствует точным спецификациям для испытаний. Результатом является значительное улучшение надежности последующего анализа и существенное снижение вариаций, зависящих от оператора.

Интегрированное программное обеспечение для изображения и анализа

Современное металлургическое испытательное оборудование оснащено передовыми системами изображения и мощным программным обеспечением анализа, которые представляют собой его интеллектуальный центр. Системы способны создавать изображения высокого разрешения микроструктур, выполнять измерения в реальном времени и анализировать сложные свойства материалов с беспрецедентной точностью. Программное обеспечение использует сложные алгоритмы для обнаружения и количественной оценки различных металлургических характеристик, от распределения размеров зерен до анализа фаз.

Возможности искусственного интеллекта и машинного обучения дополнительно улучшили эти системы, позволяя им распознавать закономерности и аномалии, которые могут быть упущены человеком. Эта технология позволяет быстро обрабатывать огромные объемы данных, предоставляя подробные отчеты и статистический анализ, которые помогают принимать обоснованные решения относительно качества материалов и параметров обработки.

Расширенные возможности и методологии испытаний

Инновации в области неразрушающего контроля

Эволюция металлургических испытаний привела к значительным достижениям в методах неразрушающего контроля (NDT). Современные автоматизированные системы могут выполнять комплексный анализ материалов, не нарушая целостности испытуемого образца. Эта возможность особенно ценна в отраслях, где надежность компонентов критична, а разрушающие испытания невозможны.

Современные методы неразрушающего контроля включают автоматизированный ультразвуковой контроль, цифровую радиографию и электромагнитные методы. Эти методы предоставляют подробную информацию о внутренней структуре, дефектах и свойствах материалов, сохраняя при этом работоспособность объекта для его предполагаемого применения. Интеграция этих технологий с автоматизированными системами обработки образцов позволила создать высокопроизводительные процессы контроля, способные обрабатывать большие объемы образцов с минимальным вмешательством человека.

Мониторинг и анализ в реальном времени

Современные системы металлургического контроля обеспечивают высокую эффективность при сборе и анализе данных в режиме реального времени. Благодаря немедленной обратной связи можно быстро корректировать производственные процессы и поддерживать оптимальные стандарты контроля качества. Системы способны одновременно непрерывно отслеживать несколько параметров, создавая комплексные наборы данных, которые дают более глубокое понимание поведения и характеристик материалов.

Системы мониторинга в реальном времени особенно ценны в производственных средах, где быстрое принятие решений имеет решающее значение. Они могут обнаруживать отклонения в свойствах материалов по мере их возникновения, позволяя немедленно предпринять корректирующие действия для предотвращения выпуска некондиционных материалов. Эта возможность значительно снижает количество отходов и повышает общую эффективность производства.

Влияние на отраслевые стандарты и контроль качества

Стандартизация и соответствие требованиям

Автоматизированные системы металлургических испытаний сыграли ключевую роль в установлении и поддержании отраслевых стандартов. Эти системы обеспечивают единообразие процедур испытаний в различных учреждениях и географических регионах, что облегчает достижение и проверку соответствия международным стандартам качества. Точность и надежность автоматизированных испытаний привели к более строгим требованиям к качеству, что в конечном итоге выгодно для конечных пользователей во всех отраслях.

Стандартизация испытательных процедур с помощью автоматизации также упростила процесс сертификации для производителей и испытательных лабораторий. Автоматизированные системы ведут подробные записи обо всех проведенных испытаниях, создавая аудиторную дорожку, которая демонстрирует соответствие установленным стандартам и техническим требованиям. Эта документация имеет неоценимое значение для систем управления качеством и соблюдения нормативных требований.

Эволюция обеспечения качества

Внедрение автоматизированных металлургических испытательных систем кардинально преобразило процессы обеспечения качества. Эти системы обеспечивают всестороннюю характеристику материалов, выходящую за рамки базовых измерений свойств, предоставляя информацию о поведении материалов в различных условиях. Данный детализированный анализ помогает предсказать эксплуатационные характеристики и долговечность продукции, позволяя производителям принимать обоснованные решения относительно выбора материалов и параметров технологических процессов.

Обеспечение качества стало более активным, а не реактивным, благодаря предиктивным возможностям автоматизированных тестовых систем. Выявляя потенциальные проблемы до их возникновения, производители могут оптимизировать свои процессы и поддерживать стабильное качество продукции. Такой подход привел к значительному улучшению надежности продукции и удовлетворенности клиентов.

Будущие тенденции и технологический прогресс

Интеграция с Индустрией 4.0

Будущее металлургического тестирования тесно связано с принципами «Индустрии 4.0». Автоматизированные тестовые системы все чаще интегрируются со смарт-производственными системами, создавая бесшовные связи между контролем качества и производственными процессами. Такая интеграция позволяет оптимизировать процессы в реальном времени на основе результатов тестирования, что делает производственные операции более эффективными и адаптивными.

Внедрение технологий интернета вещей (IoT) позволяет системам тестирования взаимодействовать с другим производственным оборудованием, создавая подключенную экосистему, которая может динамически реагировать на изменяющиеся условия. Такой уровень интеграции представляет собой следующий этап эволции автоматизированного тестирования, при котором системы не только выполняют тесты, но и активно участвуют в управлении и оптимизации процессов.

Новые технологии и их возможности

Разработка новых технологий тестирования продолжает расширять возможности автоматизированных систем. В современное испытательное оборудование внедряются передовые датчики, улучшенные методы анализа данных и новые методы тестирования. Эти инновации обещают еще более высокую точность, более высокую скорость тестирования и более широкие возможности анализа материалов.

Искусственный интеллект и машинное обучение будут играть все более важную роль в металлургических испытаниях, позволяя проводить более сложный анализ и прогнозировать поведение материалов. Эти технологии помогут выявлять тонкие закономерности и корреляции в данных испытаний, что может привести к прорывам в материаловедении и производственных процессах.

Часто задаваемые вопросы

Каковы основные преимущества автоматизированных систем металлургических испытаний по сравнению с ручными методами испытаний?

Автоматизированные системы металлургических испытаний обеспечивают превосходную точность, воспроизводимость и эффективность по сравнению с ручными методами испытаний. Они исключают человеческий фактор, обеспечивают более быстрые результаты и могут обрабатывать большие объемы образцов, сохраняя подробную документацию всех проведенных испытаний. Кроме того, эти системы могут выполнять сложные анализы, которые было бы трудно или невозможно провести вручную.

Как автоматизированные системы испытаний обеспечивают точность и надежность?

Автоматизированные системы обеспечивают точность благодаря точной калибровке, стандартизированным процедурам и сложным программным алгоритмам. Они включают в себя несколько этапов контроля качества, непрерывный мониторинг и возможности самодиагностики. Регулярная проверка и калибровка системы обеспечивают стабильность и надежность результатов с течением времени.

Какую роль искусственный интеллект будет играть в будущих металлургических испытаниях?

Искусственный интеллект улучшит металлургические испытания за счет повышения возможностей распознавания паттернов, предиктивного анализа и принятия решений. Алгоритмы ИИ позволят более эффективно обнаруживать дефекты, автоматически интерпретировать результаты и предсказывать поведение материалов. Эта технология также способствует разработке более адаптивных и интеллектуальных методов испытаний.

Содержание

- Преобразование анализа металлов посредством передовой автоматизации

- Основные компоненты передовых систем металлографических испытаний

- Расширенные возможности и методологии испытаний

- Влияние на отраслевые стандарты и контроль качества

- Будущие тенденции и технологический прогресс

- Часто задаваемые вопросы