Революционизируя металлообработку через цифровую инновацию

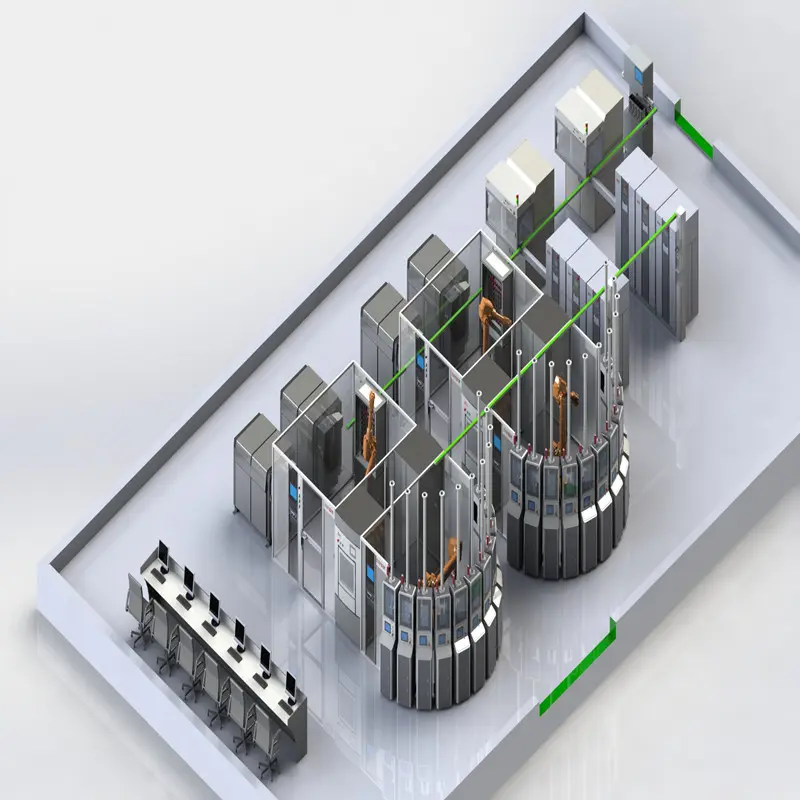

Металлургическая промышленность находится на пороге выдающегося преобразования, которое стимулируется внедрением автоматизированных фрезерных станков с программным обеспечением . Эти сложные системы революционизируют проектирование, производство и обработку металлических компонентов, знаменуя собой четкий переход от традиционных методов производства к интеллектуальным процессам, основанным на программном обеспечении. По мере того как промышленность по всему миру принимает цифровую трансформацию, автоматизированные фрезерные станки с программным обеспечением становятся основой современной металлообработки, обеспечивая беспрецедентную точность, эффективность и масштабируемость.

Эволюция этих передовых производственных систем означает больше, чем просто технологический прогресс, — она означает фундаментальное изменение подхода производителей к металлообработке. Комбинируя передовые программные средства с точной механической инженерией, эти системы устанавливают новые стандарты качества производства, одновременно снижая эксплуатационные расходы и повышая безопасность на рабочих местах.

Основные компоненты современной автоматизации фрезерования

Интеллектуальные системы управления

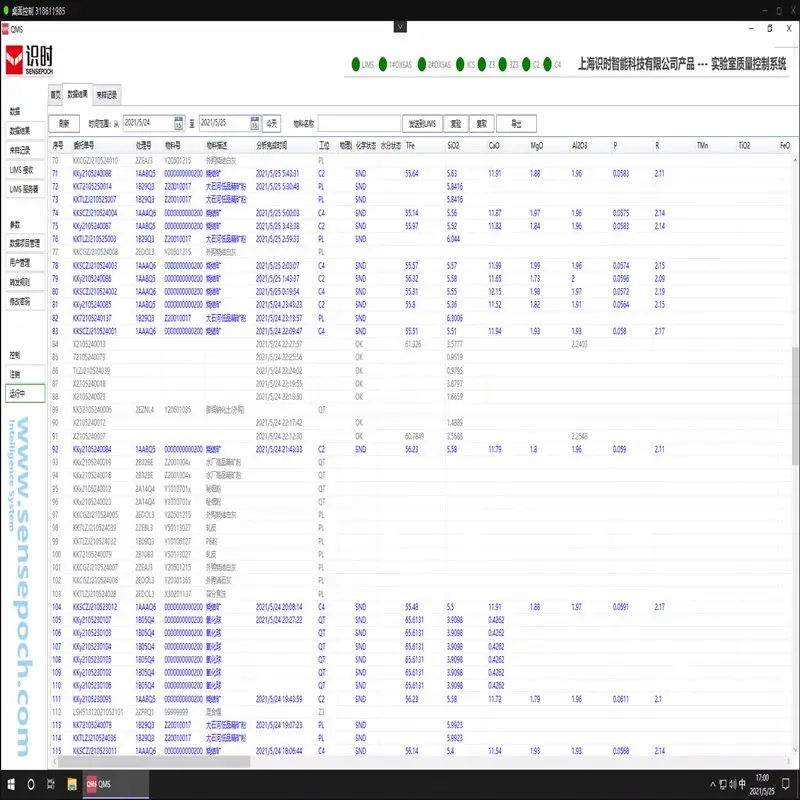

В основе автоматизированных фрезерных станков находятся сложные системы управления, которые координируют все аспекты производственного процесса. Эти системы используют передовые алгоритмы для оптимизации траекторий резания, управления износом инструментов и регулирования рабочих параметров в реальном времени. Интеграция возможностей машинного обучения позволяет этим системам постоянно совершенствовать свою работу, обучаясь на каждой операции для повышения точности и эффективности.

Современные интерфейсы управления оснащены интуитивно понятными панелями, которые обеспечивают операторам всесторонний обзор состояния оборудования, производственных показателей и потребностей в техническом обслуживании. Такой уровень мониторинга гарантирует оптимальную производительность и минимизирует риск возникновения ошибок или выхода из строя оборудования.

Передовые технологии инструментального обеспечения

Эффективность автоматизированных фрезерных станков в значительной степени зависит от их инструментальных систем. Современные реализации включают автоматические сменные устройства инструментов, передовые материалы режущих инструментов и интеллектуальные системы контроля инструментов. Эти компоненты работают согласованно, чтобы обеспечить стабильное качество продукции на протяжении длительных производственных циклов, максимально продлевая срок службы инструментов и минимизируя простои.

Инновационные системы охлаждения и решения по управлению стружкой дополнительно повышают возможности этих машин, позволяя достичь более высоких скоростей резания и улучшить качество обработанной поверхности. Интеграция сенсорных технологий обеспечивает мониторинг износа инструмента и условий резания в реальном времени, гарантируя оптимальную производительность на протяжении всего производственного процесса.

Преимущества программного производства

Повышенная точность и стабильность

Внедрение автоматизированных фрезерных станков с программным управлением обеспечивает беспрецедентный уровень точности в металлообработке. Операции, контролируемые компьютером, исключают человеческие ошибки и обеспечивают стабильное качество продукции независимо от сложности или объема производства. Точность, достигаемая этими системами, часто превосходит возможности традиционного производства, с допусками, измеряемыми в микронах.

Процессы контроля качества оптимизированы благодаря интегрированным системам измерения и проверки, что гарантирует соответствие каждого компонента точным техническим характеристикам. Такой уровень точности не только улучшает качество продукции, но и значительно снижает объем отходов и потребность в переделках.

Операционная эффективность и сокращение затрат

Экономические преимущества внедрения автоматизированных фрезерных станков выходят далеко за рамки простого повышения производительности. Эти системы способны работать непрерывно с минимальным надзором, что значительно сокращает затраты на рабочую силу и увеличивает объем производства. Возможность работы в неурочное время дополнительно максимизирует использование оборудования и возврат на инвестиции.

Энергоэффективность является еще одним важным преимуществом, поскольку современные автоматизированные системы оптимизируют потребление энергии в соответствии с фактическими производственными потребностями. Вместе со снижением объема материальных отходов и увеличением срока службы инструментов, такие эффективные процессы приводят к значительной экономии затрат по сравнению с традиционными методами производства.

Стратегии и лучшие практики внедрения

Планирование интеграции

Для успешного внедрения автоматизированных фрезерных станков с программным управлением требуется тщательное планирование и системный подход. Организации должны оценить текущие производственные процессы, определить точки интеграции и разработать комплексные стратегии реализации. Это включает в себя оценку существующей инфраструктуры, определение потребностей в обучении и установление четких сроков для внедрения.

Управление изменениями играет ключевую роль в обеспечении плавного перехода и принятия новых решений. Вовлечение заинтересованных сторон на ранних этапах процесса и предоставление достаточного уровня обучения помогает преодолеть сопротивление и гарантирует максимальное использование новых возможностей.

Обслуживание и оптимизация

Поддержание высокой производительности автоматизированных фрезерных станков с программным управлением требует внедрения профилактических мер технического обслуживания и постоянной оптимизации. Программы прогнозного технического обслуживания, поддерживаемые мониторингом в реальном времени и аналитикой, способствуют предотвращению незапланированных простоев и продлению срока службы оборудования. Регулярные обновления программного обеспечения и оптимизация системы обеспечивают работу машин с максимальной эффективностью.

Документирование процедур технического обслуживания и показателей производительности позволяет обеспечивать непрерывное совершенствование и выявлять возможности для дальнейшей оптимизации. Такой подход к техническому обслуживанию, основанный на анализе данных, максимизирует надежность оборудования и эффективность производства.

Будущие тенденции и развитие событий

Интеграция искусственного интеллекта

Следующий этап эволюции автоматизированных фрезерных станков будет определяться искусственным интеллектом и передовыми аналитическими технологиями. Алгоритмы машинного обучения позволят более тонко оптимизировать параметры резания, внедрить предиктивное техническое обслуживание и адаптивные системы управления. Эти разработки дополнительно повысят производительность, одновременно снижая потребность вмешательства человека в выполнение рутинных операций.

Интеграция с технологией цифровых двойников обеспечит более точное моделирование и оптимизацию производственных процессов до начала физического производства. Эта возможность значительно сократит время на настройку и повысит показатель успешного выпуска продукции с первого раза.

Соединенные производственные экосистемы

Будущее автоматизированных фрезерных станков с программным управлением заключается в их интеграции в более широкие производственные экосистемы. Инициативы Industry 4.0 стимулируют развитие полностью подключенных производственных сред, в которых машины обмениваются данными и автоматически согласовывают свою деятельность. Такая подключённость позволяет оптимизировать производственные графики, распределение ресурсов и проведение технического обслуживания в режиме реального времени.

Облачные платформы обеспечат удалённый мониторинг и контроль производственных операций, что откроет новые возможности гибкости и оперативного реагирования на изменяющиеся рыночные требования. Возможность анализа производственных данных с нескольких машин и объектов будет способствовать постоянному улучшению эффективности производства.

Часто задаваемые вопросы

Каковы основные требования к техническому обслуживанию автоматизированных фрезерных станков с программным управлением?

Автоматизированные фрезерные станки с программным управлением требуют регулярного профилактического обслуживания, включая проверку систем смазки, проверку выравнивания и калибровку систем управления. Обновления программного обеспечения и резервное копирование должны выполняться в соответствии с рекомендациями производителя, а режущие инструменты требуют регулярного осмотра и замены в зависимости от износа и метрик использования.

Как автоматизированные фрезерные станки с программным управлением влияют на потребность в рабочей силе?

Хотя такие станки уменьшают потребность в операторах ручного труда, они создают спрос на квалифицированных техников и программистов, способных управлять и оптимизировать автоматизированные системы. Организациям обычно необходимо инвестировать в обучение существующего персонала или нанимать специалистов, обладающих экспертизой в области программирования CNC, обслуживания и оптимизации процессов.

Каков типичный срок окупаемости инвестиций в автоматизированные фрезерные станки с программным управлением?

Срок окупаемости зависит от таких факторов, как объем производства, сложность изготавливаемых деталей и текущие эксплуатационные расходы. Однако большинство организаций отмечают срок окупаемости от 18 до 36 месяцев за счет повышения производительности, снижения затрат на рабочую силу, уменьшения отходов и улучшения качества продукции. Возможность работы 24/7 с минимальным надзором значительно сокращает срок окупаемости.

Содержание

- Революционизируя металлообработку через цифровую инновацию

- Основные компоненты современной автоматизации фрезерования

- Преимущества программного производства

- Стратегии и лучшие практики внедрения

- Будущие тенденции и развитие событий

-

Часто задаваемые вопросы

- Каковы основные требования к техническому обслуживанию автоматизированных фрезерных станков с программным управлением?

- Как автоматизированные фрезерные станки с программным управлением влияют на потребность в рабочей силе?

- Каков типичный срок окупаемости инвестиций в автоматизированные фрезерные станки с программным управлением?