デジタル革新による金属製造の変革

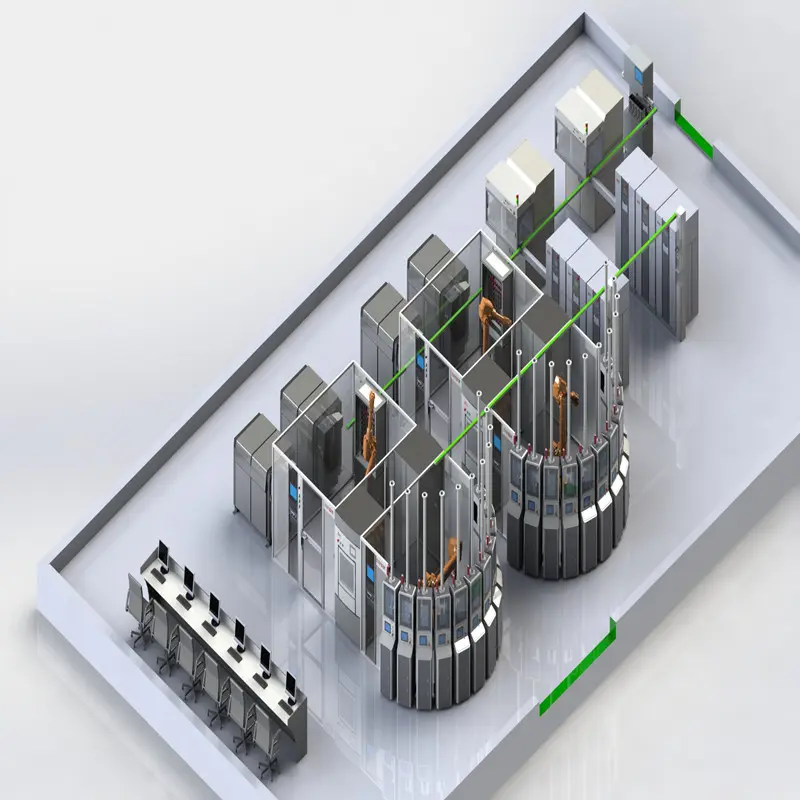

金属製造業界は、自動ソフトウェアフライス加工機の導入によって、驚異的な変革の瀬戸際に立たされています。これらの高度なシステムは、 自動ソフトウェアフライス加工機 。これらの高度なシステムは、金属部品の設計、製造および精製の方法を変革しており、伝統的な製造方法からスマートでソフトウェア駆動されるプロセスへの明確な移行を示しています。世界中の産業がデジタル変革を推進する中、自動ソフトウェアフライス加工機は、現代の金属加工技術の中核として台頭してきており、かつてない精度、効率性および拡張性を提供しています。

これらの高度な製造システムの進化は、単なる技術的進歩以上のものです。それは、製造業者が金属加工に取り組む姿勢そのものの根本的な変化を示しています。最先端のソフトウェア制御と精密な機械工学を組み合わせることにより、これらのシステムは生産品質に新たな基準を設定し、同時に運用コストを削減し、職場の安全性を向上させています。

現代のフライス加工自動化のコアコンポーネント

インテリジェントコントロールシステム

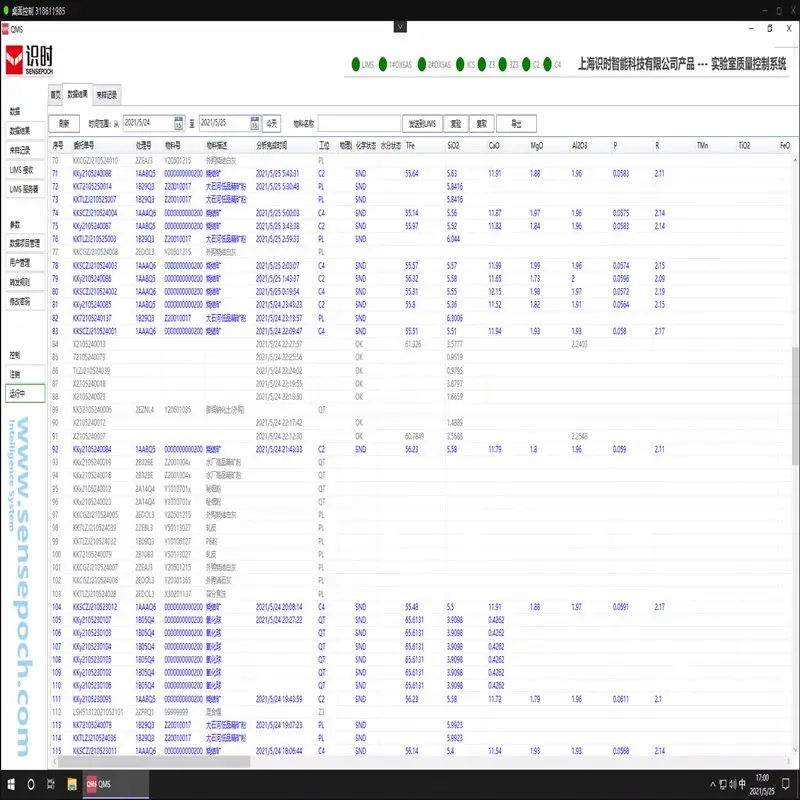

自動化されたフライス加工機械の中心には、製造プロセスのあらゆる側面を調整する高度な制御システムがあります。これらのシステムは、高度なアルゴリズムを利用して切削経路を最適化し、工具摩耗を管理し、リアルタイムで運転パラメータを調整します。機械学習機能を統合することで、これらのシステムは継続的に性能を向上させ、それぞれの作業から学習して精度と効率を高めることができます。

モダンなコントロールインターフェースは、機械の状態、生産メトリクス、メンテナンス要件についてオペレーターに包括的な可視性を提供する直感的なダッシュボードを備えています。このレベルのモニタリングにより、エラーや設備障害のリスクを最小限に抑えながら、最適な性能を維持します。

高度な工具技術

自動ソフトウェアフライス盤の有効性は、その工具システムに大きく依存しています。現代的な実装では、自動工具交換装置、高度な切削工具素材、スマート工具モニタリングシステムが組み込まれています。これらのコンポーネントは調和して動作し、長時間の生産運転において一貫した品質を維持しながら、工具寿命を最大限に延ばし、ダウンタイムを最小限に抑えることができます。

革新的な冷却システムとチップ管理ソリューションにより、これらの機械の性能がさらに向上し、高速切断や表面仕上げの改良が可能になります。センサ技術の統合により、工具摩耗や切削条件をリアルタイムで監視できるため、製造プロセス全体を通じて最適な性能を維持できます。

ソフトウェア駆動型製造の利点

高精度と一貫性の向上

自動化されたソフトウェア制御フライス盤の導入により、金属製造においてかつてない精度レベルを実現しています。コンピュータ制御による操作は人為的誤りを排除し、複雑さや生産量に関係なく一貫した品質を維持します。これらのシステムによって達成される精密さは、多くの場合従来の製造能力を上回り、許容誤差はマイクロメートル単位で測定されます。

統合された計測および検証システムを通じて、品質管理プロセスが効率化されています。これにより、各コンポーネントが正確な仕様を満たすことを保証します。この高い精度は製品品質を向上させるだけでなく、廃棄物や再作業の必要性を大幅に削減します。

運用効率とコスト削減

自動化されたソフトウェア制御フライス盤の導入による経済的な利点は、単なる生産性向上にとどまりません。これらのシステムは最小限の監督で継続的に運転可能であり、労務費を大幅に削減しながら生産量を増加させます。夜間など非稼働時間帯における無人運転を実施する能力により、設備利用率と投資収益率をさらに最大化できます。

エネルギー効率もまた重要な利点であり、現代の自動化されたシステムは実際の処理要件に応じて電力消費を最適化します。材料廃棄の削減や工具寿命の延長と組み合わせることで、このような効率性は伝統的な製造方法と比較して大幅なコスト削減をもたらします。

実装戦略とベストプラクティス

統合計画

自動化されたソフトウェアフライス盤の導入を成功させるには、慎重な計画と体系的なアプローチが必要です。企業は現在の製造プロセスを評価し、統合ポイントを特定し、包括的な導入戦略を立案する必要があります。これには、既存のインフラを評価し、トレーニングの要件を決定し、導入のための明確なタイムラインを設定することが含まれます。

変革管理は、スムーズな移行と定着において重要な役割を果たします。関係者を早期に巻き込み、十分なトレーニングを提供することで、抵抗を乗り越え、新しい機能を最大限に活用できるようになります。

メンテナンスと最適化

自動化されたソフトウェアフライス盤のピークパフォーマンスを維持するには、積極的なメンテナンス戦略と継続的な最適化の取り組みが必要です。リアルタイムのモニタリングと分析によって裏付けられた予知保全プログラムは、予期せぬ停止を防ぎ、装置の寿命を延ばすのに役立ちます。定期的なソフトウェア更新とシステム最適化により、機械が最大効率で動作し続けることを保証します。

メンテナンス手順と性能指標の文書化により、継続的な改善が可能となり、さらなる最適化の機会を特定するのに役立ちます。このデータ駆動型のメンテナンス方法により、装置の信頼性と生産効率を最大限に引き出すことができます。

将来の傾向と発展

人工知能(AI)との統合

自動化されたソフトウェアフライス盤の次の進化は、人工知能と高度な分析によって推進されるでしょう。機械学習アルゴリズムにより、切削条件のより高度な最適化や予知保全、適応制御システムが可能になります。これらの発展により、生産性がさらに向上し、日常的な作業における人的介入の必要性が低下するでしょう。

デジタルツイン技術との統合により、物理的な生産開始前に製造プロセスのより正確なシミュレーションおよび最適化が可能になります。この技術により、セットアップ時間の大幅な短縮と初回生産時合格率の向上が実現されます。

接続された製造エコシステム

自動化されたソフトウェアフライス盤の未来は、より広範な製造エコシステムとの統合にあります。Industry 4.0(産業4.0)イニシアチブは、機械同士が自動的に通信および協調して作業を行う、完全にネットワーク化された製造環境の開発を推進しています。このような接続性により、生産スケジュール、リソース配分、保守作業のリアルタイムでの最適化が可能になります。

クラウドベースのプラットフォームは、製造作業の遠隔監視および制御を可能にし、市場需要の変化に対して新たな柔軟性と迅速な対応能力を提供します。複数の機械および工場にまたがる生産データを分析する機能により、製造効率の継続的な改善が促進されます。

よく 聞かれる 質問

自動化されたソフトウェアフライス盤における主な保守作業の要件は何ですか?

自動化されたソフトウェアフライス盤は、潤滑システムの点検、アラインメントの確認、制御システムのキャリブレーションなど、定期的な予防保全を必要とします。ソフトウェアの更新やバックアップ手順は製造元の推奨に従って実施する必要があります。また、切削工具は摩耗パターンや使用量に基づいて定期的に点検・交換する必要があります。

自動化されたソフトウェアフライス盤は労働力要件にどのような影響を与えますか?

これらの機械は手作業による機械オペレーターの必要性を減少させますが、自動化されたシステムを管理・最適化できるスキルを持つ技術者やプログラマーの需要が高まります。企業は通常、既存のスタッフのトレーニングに投資するか、CNCプログラミング、メンテナンス、プロセス最適化に関する専門知識を持つ専門家を採用する必要があります。

自動化されたソフトウェアフライス盤の典型的な投資回収期間はどのくらいですか?

投資回収期間(ROI)は、生産量、製造部品の複雑さ、現在の運用コストなどの要因によって異なります。ただし、多くの企業では、生産性の向上、労務費の削減、廃棄物の削減、品質の高い出力により、18〜36ヶ月のROI期間を報告しています。最小限の監督で24時間365日稼働できるため、回収期間が大幅に短縮されます。