Революционизируя испытание материалов с помощью передовой автоматизации

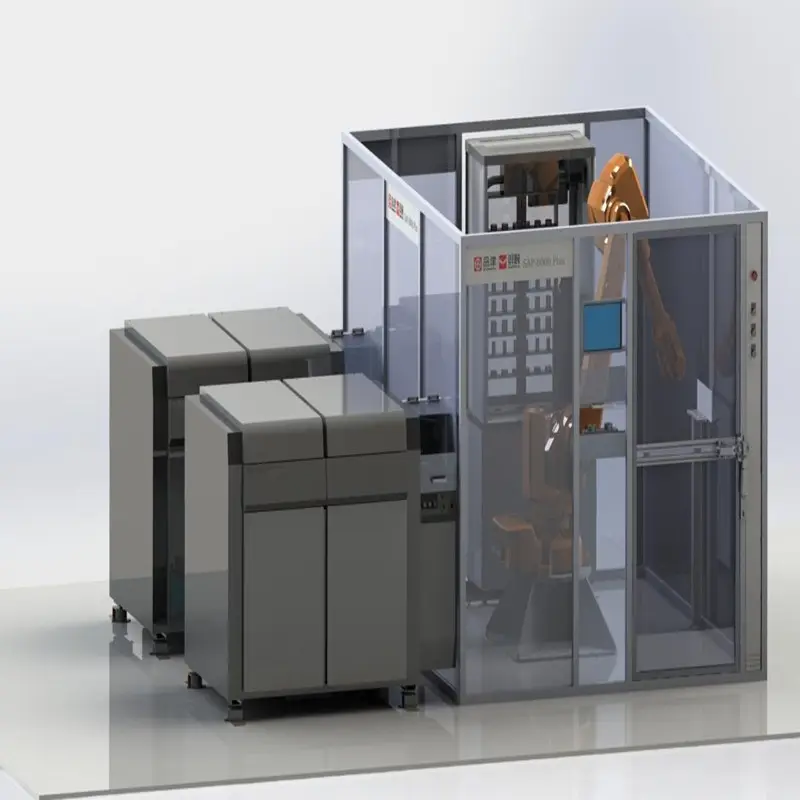

Область материаловедения и инженерии претерпела значительные изменения с появлением автоматизированные измерительные системы для металлургического анализа. Эти сложные инструменты изменили наше понимание, тестирование и верификацию свойств металлов, открыв эпоху беспрецедентной точности и эффективности в характеристике материалов. От контроля качества в производстве до прорывных исследований в разработке материалов, автоматизированные системы стали основой современных металлургических исследований.

По мере того как отрасли расширяют границы возможностей материалов, спрос на более точный, воспроизводимый и комплексный металлургический анализ продолжает расти. Автоматизированные инструментальные системы решают эти задачи, объединяя передовые сенсорные технологии, современную обработку данных и интеллектуальную автоматизацию, чтобы обеспечить результаты, превосходящие традиционные методы испытаний по скорости и надежности.

Основные компоненты современных систем металлургического анализа

Передовые сенсорные технологии

В основе систем автоматизированного металлургического анализа лежит массив сложных датчиков, которые фиксируют детальную информацию о свойствах материалов. Сюда входят оптические датчики высокого разрешения для анализа поверхности, спектроскопические устройства для определения химического состава и передовые зонды для оценки механических свойств. Интеграция нескольких технологий сенсоров позволяет всесторонне оценить характеристики материалов в рамках одного автоматизированного рабочего процесса.

Современные датчики используют различные физические принципы, от рентгенофлуоресцентного анализа до электронной микроскопии, что гарантирует точное измерение каждой особенности структуры и состава материала. Мультимодальный подход к металлургическому анализу обеспечивает более полное понимание свойств материалов, чем это было возможно ранее.

Программное обеспечение обработки и анализа данных

Истинная мощность автоматизированных систем металлургического анализа проявляется благодаря их сложным возможностям обработки данных. Продвинутые алгоритмы обрабатывают исходные данные сенсоров в режиме реального времени, применяя сложные аналитические модели для извлечения значимых сведений о свойствах материалов. Алгоритмы машинного обучения помогают выявлять закономерности и аномалии, которые могут быть упущены традиционными методами анализа.

Эти программные системы не только обрабатывают данные, но и предоставляют интуитивно понятные инструменты визуализации, которые помогают металлургам и инженерам эффективно интерпретировать результаты. Возможность автоматической генерации подробных отчетов позволяет сэкономить драгоценное время, обеспечивая при этом согласованность документации.

Преимущества автоматизации в металлургических испытаниях

Улучшенная точность и воспроизводимость

Автоматизированные системы значительно повысили точность металлургического анализа, устранив человеческий фактор в процессе тестирования. С помощью стандартизированных процедур и калиброванных приборов эти системы обеспечивают стабильные результаты при проведении нескольких испытаний и разных операторах. Такая повторяемость результатов критически важна для контроля качества и исследовательских задач, где необходимы достоверные данные.

Повышенная точность охватывает не только базовые измерения, но и сложные аналитические процедуры, при которых автоматизированные системы могут точно контролировать условия и параметры испытаний. Эта стабильность приводит к более надежной идентификации свойств материалов и позволяет принимать более обоснованные решения при разработке и производстве продукции.

Повышенная пропускная способность и эффективность

Внедрение автоматизированных систем металлургического анализа революционизировало продуктивность лабораторий. То, что раньше занимало часы или дни ручного тестирования, теперь можно выполнить за минуты или часы с минимальным участием человека. Повышенная эффективность позволяет лабораториям обрабатывать большие объемы образцов и оперативно реагировать на срочные запросы анализа.

Автоматизация снижает эксплуатационные расходы за счет минимизации необходимости специализированного обучения и уменьшения риска ошибок оператора. Системы могут работать непрерывно, что максимизирует использование оборудования и возврат инвестиций.

Применение в различных отраслях

Контроль качества производства

В производственной среде автоматизированные системы металлургического анализа служат важными инструментами контроля качества. Они позволяют отслеживать производственные процессы в режиме реального времени, выявляя потенциальные проблемы до того, как они станут дорогостоящими. Возможность быстрого анализа свойств материалов гарантирует, что продукция соответствует техническим характеристикам и нормативным требованиям.

Эти системы особенно ценны в отраслях с жесткими стандартами качества, таких как аэрокосмическая и автомобилестроительная промышленность, где выход из строя материалов может привести к серьезным последствиям. Автоматизированный анализ помогает поддерживать стабильное качество продукции, а также документировать соответствие отраслевым стандартам.

Исследование и разработка

Для исследовательских институтов и лабораторий разработки автоматизированные системы металлургического анализа ускоряют темпы инноваций. Они позволяют быстро тестировать новые материалы и сплавы, предоставляя подробные данные, которые помогают исследователям понимать взаимосвязь между структурой и свойствами материалов и оптимизировать их составы.

Высокопроизводительные возможности этих систем позволяют исследователям изучать большее количество комбинаций материалов и условий обработки, чем это возможно с помощью ручных методов тестирования. Это ускоряет разработку новых материалов и улучшает наше понимание уже существующих.

Перспективные направления развития автоматизированного металлургического анализа

Интеграция с Индустрией 4.0

Будущее металлургического анализа заключается в более глубокой интеграции с принципами Индустрии 4.0. Умные фабрики будут все больше полагаться на автоматизированные системы анализа, взаимодействующие с другим производственным оборудованием, создавая бесперебойный поток данных и позволяя осуществлять прогностический контроль качества. Такая связь позволит вносить изменения в производственные процессы в режиме реального времени на основе результатов анализа материалов.

Облачные вычисления и граничная обработка данных будут играть более значительную роль при обработке огромных объемов данных, генерируемых этими системами, что позволит проводить более сложный анализ и лучше предсказывать поведение материалов.

Применение искусственного интеллекта и машинного обучения

Интеграция искусственного интеллекта и машинного обучения в системы металлургического анализа представляет собой новый этап в исследовании материалов. Эти технологии обеспечат более сложные методы распознавания образов, автоматическую классификацию дефектов и возможность предиктивного обслуживания. Современные алгоритмы помогут выявлять тонкие взаимосвязи в свойствах материалов, которые ранее могли оставаться незамеченными.

По мере повышения интеллектуальных возможностей таких систем они всё больше будут способствовать проектированию и оптимизации материалов, предлагая изменения для улучшения их характеристик на основе результатов анализа.

Часто задаваемые вопросы

Какие преимущества предоставляют автоматизированные системы металлургического анализа по сравнению с ручными методами тестирования?

Автоматизированные системы обеспечивают более высокую точность, лучшую воспроизводимость и значительно более высокую скорость тестирования по сравнению с ручными методами. Они исключают человеческие ошибки, снижают эксплуатационные расходы и позволяют осуществлять непрерывную работу, сохраняя стабильные стандарты качества анализа.

Как автоматизированные системы обеспечивают точность в металлургическом анализе?

Эти системы используют точные процедуры калибровки, несколько этапов проверки и сложные алгоритмы проверки ошибок. Они также применяют стандартизированные протоколы тестирования и поддерживают стабильные условия испытаний на протяжении всего процесса анализа, обеспечивая надежные и точные результаты.

Какое обучение необходимо для работы с автоматизированными системами металлургического анализа?

Хотя автоматизированные системы значительно снижают потребность в специализированном обучении, операторам все же необходимо обладать базовым пониманием металлургических принципов и принципов работы системы. Большинство производителей предоставляют комплексные программы обучения, охватывающие эксплуатацию системы, техническое обслуживание и интерпретацию данных.

Как часто следует калибровать автоматизированные системы металлургического анализа?

Частота калибровки зависит от режима использования и рекомендаций производителя, но большинству систем требуется регулярная проверка калибровки ежедневно или еженедельно. Во многих современных системах предусмотрены автоматические функции калибровки и инструменты мониторинга, обеспечивающие постоянную точность.

Содержание

- Революционизируя испытание материалов с помощью передовой автоматизации

- Основные компоненты современных систем металлургического анализа

- Преимущества автоматизации в металлургических испытаниях

- Применение в различных отраслях

- Перспективные направления развития автоматизированного металлургического анализа

-

Часто задаваемые вопросы

- Какие преимущества предоставляют автоматизированные системы металлургического анализа по сравнению с ручными методами тестирования?

- Как автоматизированные системы обеспечивают точность в металлургическом анализе?

- Какое обучение необходимо для работы с автоматизированными системами металлургического анализа?

- Как часто следует калибровать автоматизированные системы металлургического анализа?