Будущее металлографических испытаний: автоматизированные лабораторные системы в действии

Металлографические испытания на протяжении многих лет остаются основой обеспечения качества металлов — от проверки состава сплавов до выявления структурных дефектов. Десятилетиями этот процесс основывался на ручном отборе проб, трудоемком анализе и задержках с получением результатов — что ограничивало эффективность и оставляло пространство для человеческой ошибки. Однако сегодня автоматизированные лабораторные системы меняют ситуацию. Эти передовые комплексы, оснащенные роботами, искусственным интеллектом и возможностью обработки данных в реальном времени, устанавливают новые стандарты скорости, точности и масштабируемости в области металлографических испытаний. По мере того как отрасль требует более коротких сроков выполнения работ и более строгих стандартов качества, автоматизированные лабораторные системы это не просто удобство — это будущее надежного и эффективного металлургического анализа.

От ручного к автоматическому: сдвиг парадигмы

Традиционные металлургические испытания представляли собой трудоемкий пошаговый процесс. Техники собирали металлические образцы, готовили их (путем резки, полировки или плавления) и проводили испытания с использованием оборудования, такого как спектрометры или машины для испытания на растяжение. Каждый этап был подвержен вариациям: немного неровная полировка могла исказить результаты испытаний на твердость, а человеческие ошибки при записи данных могли привести к неправильной интерпретации. Еще хуже то, что задержка между отбором проб и получением результатов — иногда в течение нескольких дней — означала, что производственные линии часто работали вслепую, создавая риск дорогостоящего переделывания, если проблемы обнаруживались позже.

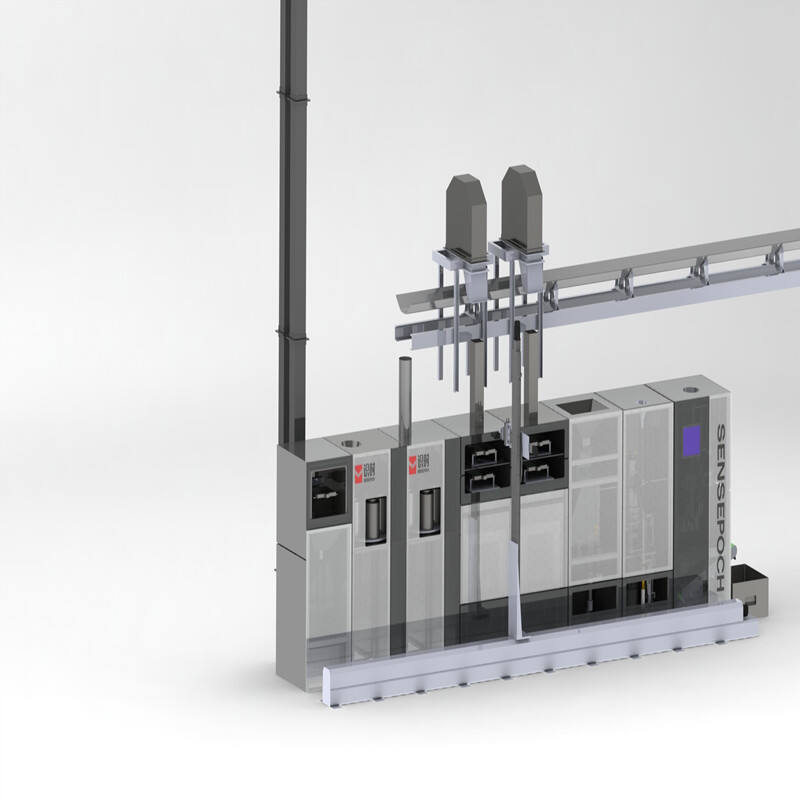

Автоматизированные лабораторные системы устранили эти узкие места, интегрируя все этапы испытаний в бесшовный рабочий процесс. Роботизированные манипуляторы теперь выполняют сбор проб, перемещая образцы с производственных линий в лабораторию без участия человека, снижая риск загрязнения. Станции автоматической подготовки затем нарезают, шлифуют и протравливают образцы с микрометровой точностью, обеспечивая единообразие во всех испытаниях. Например, в сталелитейном цехе автоматизированная лабораторная система может обрабатывать 50 образцов в час по сравнению с 10 при ручной обработке, сохраняя почти идеальную повторяемость.

Этот переход важен не только для увеличения скорости. Автоматизированные лабораторные системы минимизируют человеческое вмешательство, что критично для соблюдения международных стандартов, таких как ISO 9001 или ASTM. Стандартизируя процедуры, такие системы обеспечивают не только скорость получения результатов испытаний, но и их прослеживаемость и объективность — ключевой фактор для отраслей, таких как аэрокосмическая промышленность, где наличие одного дефектного компонента может привести к катастрофическим последствиям.

Точность переосмыслена: обнаружение недостижимого ранее

Наиболее значительным преимуществом автоматизированных лабораторных систем является их способность выявлять минимальные дефекты или вариации состава, которые могут быть пропущены при ручном методе. Испытания металлов требуют анализа элементов в концентрациях, достигающих миллионных долей (ppm), и даже незначительные отклонения могут влиять на эксплуатационные характеристики металла. Например, избыток серы в стали всего на 0,01% может сделать её хрупкой, а добавление всего 0,005% бора в алюминий может изменить его свариваемость.

Системы автоматизированной лаборатории преуспевают в этом. Современные спектрометры, в сочетании с алгоритмами искусственного интеллекта, способны идентифицировать 30+ элементов в металлическом образце в течение нескольких секунд с точностью до 0,001%. В отличие от ручных спектрометров, которые зависят от навыков оператора при калибровке и интерпретации результатов, эти системы выполняют автоматическую калибровку с использованием эталонных стандартов, обеспечивая одинаковую точность каждого теста. В одном исследовательском случае поставщик автомобильной промышленности, использующий систему автоматизированной лаборатории, выявил недостаток хрома в 0,002% в партии стали — проблему, которая могла бы остаться незамеченной при ручном тестировании и потенциально привести к выходу из строя деталей.

Структурные испытания, такие как проверка внутренних трещин или структуры зерна, также претерпели революционные изменения. Автоматизированные системы микроскопии могут сканировать поверхность металла с увеличением 100х, захватывая тысячи изображений в минуту. Программное обеспечение на основе искусственного интеллекта затем анализирует эти изображения для выявления аномалий, таких как неравномерный рост зерен или микротрещины, с точностью 99,8%. Такой уровень детализации невозможно достичь при использовании ручной микроскопии, где усталость или человеческие ошибки могут привести к пропуску дефектов.

Скорость и масштабируемость: соответствие темпу производства

В современной металлургии производственные линии работают круглосуточно, и испытания должны соответствовать этому ритму. Задержка результатов испытаний может остановить производство, простаивать оборудование и увеличивать затраты. Автоматизированные лабораторные системы решают эту проблему, обеспечивая мгновенный доступ к данным и позволяя предприятиям оперативно корректировать процессы.

Рассмотрим процесс в медеплавильном цехе: традиционный анализ требовал отбора пробы, отправки её в лабораторию и ожидания результатов состава в течение 2–3 часов. Если медь оказывалась слишком нечистой, всю партию приходилось перерабатывать заново. С внедрением автоматизированной лаборатории тот же анализ занимает 5 минут. Датчики на производственной линии направляют пробы непосредственно в лабораторию, где роботы готовят и анализируют их. Результаты моментально передаются в систему управления плавки, которая корректирует процесс — добавляет реагенты или изменяет температуру — чтобы устранить примеси до того, как партия будет испорчена. Это позволило сократить объем переделки на 70% на предприятиях, применяющих такие системы.

Масштабируемость — еще одно преимущество. Автоматизированные лабораторные системы могут обрабатывать увеличенное количество образцов, не теряя точности. В периоды пиковой загрузки одна система способна обработать более 200 образцов за смену — это значительно превышает возможности группы специалистов, работающих вручную. Это особенно важно для крупных производственных операций, например, сталелитейных заводов, поставляющих продукцию автопроизводителям, где ежедневно необходимо тестировать тысячи тонн металла, чтобы уложиться в сроки поставок.

Интеграция данных: основа предиктивного качества

Автоматизированные лабораторные системы выполняют больше функций, чем просто выдача результатов испытаний, — они создают обширный массив данных, способный обеспечить долгосрочные улучшения. Интегрируясь с системами исполнения производства (MES) и программным обеспечением управления ресурсами предприятия (ERP), эти системы преобразуют исходные данные испытаний в полезную информацию.

Например, со временем автоматизированная лабораторная система может выявлять закономерности: определенные партии руды из конкретного месторождения могут постоянно требовать более высокого уровня очистки, или определенный метод литья может быть связан с увеличением пористости. Эти данные позволяют металлургам корректировать процессы на предыдущих этапах, такие как закупка руды или настройки печей, чтобы предотвращать возникновение дефектов еще до их появления. На одном никелевом комбинате анализ данных за шесть месяцев, собранных с его автоматизированной лабораторной системы, показал, что уровень влажности выше 60% приводит к повышению содержания примесей. Скорректировав систему вентиляции, комбинат снизил количество дефектов на 18% — изменение, которое было бы невозможно обнаружить без автоматизированного сбора данных.

Эта интеграция также поддерживает соблюдение требований. Регулирующие органы, такие как Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США (для металлов медицинских устройств) или система REACH Европейского союза, требуют детальной документации состава металлов и результатов испытаний. Автоматизированные лабораторные системы сохраняют все результаты тестов вместе с отметками времени и журналами операторов в безопасных базах данных — это делает аудит более быстрым и менее напряженным.

Часто задаваемые вопросы: автоматизированные лабораторные системы в металлургических испытаниях

Как автоматизированные лабораторные системы обрабатывают различные типы металлов?

Эти системы разработаны для испытаний широкого диапазона металлов — от черных металлов (сталь, железо) до цветных (алюминий, медь) и драгоценных металлов (золото, серебро). Они используют взаимозаменяемые модули — например, различные спектрометры для легких и тяжелых металлов — чтобы адаптироваться к различным образцам.

Требует ли обслуживание автоматизированных лабораторных систем больших усилий?

Хотя они требуют регулярной калибровки и проверки датчиков, современные системы включают в себя инструменты самодиагностики, которые предупреждают техников о возникающих проблемах (например, изношенная роботизированная рука или загрязнённая линза). Большинство работ по техническому обслуживанию можно выполнять во время запланированного простоя, что минимизирует перебои.

Могут ли небольшие лаборатории позволить себе автоматизированные лабораторные системы?

Да. Многие поставщики предлагают модульные системы, которые начинаются с базовых функций (например, автоматической спектрометрии) и могут быть расширены по мере необходимости. Небольшие лаборатории часто окупают затраты в течение 3 лет за счёт снижения расходов на оплату труда и ошибок.

Насколько безопасны данные, полученные от автоматизированных лабораторных систем?

Безопасность данных имеет приоритетное значение. Эти системы используют шифрование, контроль доступа на основе ролей и резервное копирование в облаке для защиты конфиденциальных результатов тестов. Соблюдение стандартов, таких как GDPR, обеспечивает конфиденциальность данных даже при международных операциях.

Заменят ли автоматизированные лабораторные системы металлургических техников?

Нет. Хотя роботы справляются с повторяющимися задачами, техникам по-прежнему необходимо интерпретировать данные, устранять неполадки системы и проверять результаты. Роль меняется от ручного тестирования к контролю и стратегическому анализу, что требует знаний в области науки о данных и управления системами.

Содержание

- Будущее металлографических испытаний: автоматизированные лабораторные системы в действии

-

Часто задаваемые вопросы: автоматизированные лабораторные системы в металлургических испытаниях

- Как автоматизированные лабораторные системы обрабатывают различные типы металлов?

- Требует ли обслуживание автоматизированных лабораторных систем больших усилий?

- Могут ли небольшие лаборатории позволить себе автоматизированные лабораторные системы?

- Насколько безопасны данные, полученные от автоматизированных лабораторных систем?

- Заменят ли автоматизированные лабораторные системы металлургических техников?