冶金試験の未来:現場で活躍する自動化ラボシステム

冶金試験は、合金組成の検証から構造的な欠陥の検出まで、金属品質を保証するうえで長年にわたり基盤となる技術でした。何十年もの間、このプロセスは手作業によるサンプリング、労力を要する分析、遅延される結果に依存しており、効率性に限界があり、人為的誤りの余地が残っていました。しかし今日では、 自動化されたラボシステム がその状況を変えつつあります。これらの高度なシステムはロボティクスやAI、リアルタイムでのデータ処理機能を備えており、冶金試験における速度、精度、スケーラビリティを再定義しています。産業界が迅速な対応とより厳格な品質基準を求める中で、 自動化されたラボシステム 単なる利便性以上のものであり、信頼性があり効率的な冶金分析の未来です。

手作業から自動化へ:パラダイムシフト

従来の冶金試験は面倒な段階を踏むプロセスでした。技術者は金属サンプルを採取し、(切断、研磨、または溶融によって)前処理を行い、分光器や引張試験機などの装置を使って試験を行いました。各工程にはばらつきが生じやすかったのです。例えば、研磨にわずかな凹凸があるだけで硬度試験の結果が歪む可能性があり、データ記録時の人的ミスにより誤解釈が起こることもありました。さらに悪いことに、サンプリングから結果が出るまでの遅れ(場合によっては数日間)により、製造ラインは実質的に目隠し状態で運転されることがあり、後で問題が発覚した場合には高額な再作業が必要になるリスクがありました。

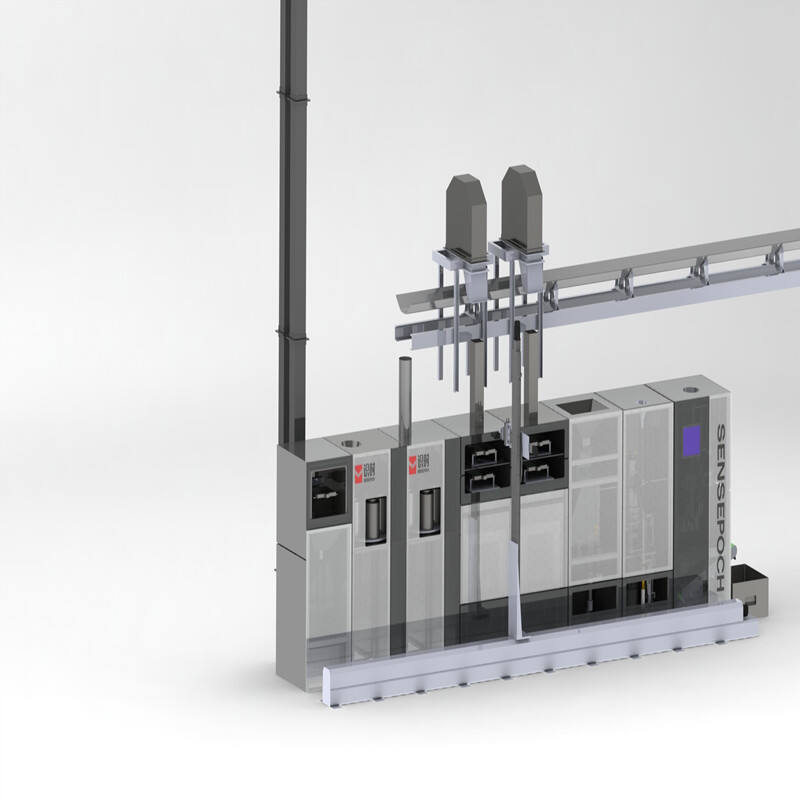

自動化されたラボシステムは、テストの各段階をシームレスなワークフローに統合することで、こうしたボトルネックを解消しました。ロボットアームがサンプル採取を担当し、生産ラインからラボまで試料を人間の手を介さず搬送することで、汚染リスクを低減します。その後、自動化された前処理ステーションがマイクロメートル単位の精度でサンプルを切断・研削・エッチングし、すべてのテストにおいて均一性を確保します。例えば、製鉄所において自動化ラボシステムは、手作業の方法で10個であったところを1時間に50個のサンプルを処理することが可能でありながら、ほぼ完璧な再現性を維持しています。

この移行はスピードだけが目的ではありません。自動化されたラボシステムはISO 9001やASTMなどの国際規格への適合性において重要な人為的介入を最小限に抑えることができます。プロセスを標準化することで、これらのシステムによりテスト結果が迅速であるだけでなく、トレーサビリティと不偏性を兼ね備えたものになります。これは航空宇宙分野など、たった一つの不良部品が壊滅的な結果をもたらす可能性のある業界において特に重要です。

高精度の再定義:検出不可能なものを検出する

自動化されたラボシステムの最も大きな利点は、手動の方法では見逃されがちな微細な欠陥や組成のばらつきを検出できることにあります。冶金試験では数百万分率(ppm)レベルの微量元素を分析する必要があり、ごくわずかな差異でも金属の性能に影響を与える可能性があります。例えば、鋼鉄中の硫黄が0.01%過剰にあるだけで脆性が生じる可能性があり、アルミニウム中にホウ素が0.005%含まれるだけで溶接性が変化します。

自動化されたラボシステムはこの分野で優れた性能を発揮します。高機能分光器とAIアルゴリズムを組み合わせることにより、金属サンプルに含まれる30種類以上の元素を数秒以内に識別可能であり、精度は0.001%まで達します。手動式の分光器のようにオペレーターの技能に依存して校正や結果の解釈を行う必要がないため、これらのシステムは基準物質を使用して自己校正を行い、毎回の測定が前回と同等の正確さを持つことを保証します。あるケーススタディでは、自動車部品サプライヤーが自動化ラボシステムを導入した結果、鋼材のロット内で0.002%のクロム不足を検出しました。このような微少差は手動テストでは見逃されがちであり、部品の故障につながる可能性がありました。

内部の亀裂や結晶組織の確認などの構造試験においても革新が起きています。自動顕微鏡システムは金属表面を100倍の倍率でスキャンし、毎分数千枚もの画像を取得できます。その後、AI搭載ソフトウェアがこれらの画像を分析して、結晶成長の不均一性や微細亀裂などの異常を99.8%の精度で特定します。このような詳細な検査は、作業者の疲労や見落としが原因で欠陥を見逃す可能性のある手動顕微鏡では実現することが不可能です。

速度とスケーラビリティ:生産に並ぶ対応

現代の冶金業界では、生産ラインが24時間365日稼働しており、試験工程もこれに追い付く必要があります。試験結果の遅れは生産の停止、機械のアイドル状態、コスト増加などを招きます。自動化されたラボシステムはこの問題に対処し、リアルタイムでの知見を提供することで工場がその場でプロセスを調整できるようにしています。

銅の製錬所を例に考えてみましょう。従来の検査方法では、サンプルを採取して試験室に送り、成分分析結果を得るまで2~3時間待つ必要がありました。もし銅の純度が低すぎれば、そのロット全体を再処理する必要がありました。自動化された試験システムを導入することで、同じ試験が5分で完了するようになります。生産ラインに設置されたセンサーがサンプルを直接試験室に送り、ロボットがそれらを準備・分析します。その結果は即座に製錬所の制御システムに送られ、不純物を補正するためにプロセス調整(薬品の添加や温度調整など)が行われます。これにより、こうしたシステムを導入した工場では再作業が70%削減されています。

スケーラビリティもまた別の利点です。自動化されたラボシステムは、正確さを犠牲にすることなくサンプルの増加に対応できます。生産ピーク時には、単一のシステムで1シフトあたり200以上のサンプルを処理でき、これは手動作業の技術者チームが処理できる量をはるかに超えます。このような大量処理能力は、毎日何千トンもの金属を検査して納期を守らなければならない自動車メーカーに金属を供給する製鋼所など、大規模な運用において特に重要です。

データ統合:予測品質の要

自動化されたラボシステムは、単に試験結果を生成するだけではありません。それらは長期的な改善を推進できる豊富なデータを作り出します。製造実行システム(MES)や統合基幹業務システム(ERP)ソフトウェアと統合することで、これらのシステムは生の試験データを活用可能な洞察へと変換します。

たとえば、自動化されたラボシステムは時間とともにパターンを把握できます。特定の鉱山から供給される鉱石ロットがある場合、それらは一貫して高度な精製工程を必要とするかもしれませんし、ある特定の鋳造方法が気孔率の増加と関連している可能性もあります。このようなデータにより冶金技師は、鉱石の調達元や溶解炉の設定など、上流工程を調整し、欠陥が発生する前に防止することが可能になります。あるニッケル精錬所では、自動化されたラボシステムから6か月にわたるデータを分析した結果、湿度が60%を超えると不純物レベルが上昇することを発見しました。そこで換気設備を調整した結果、欠陥を18%削減することに成功しました。このような改善策は、自動化されたデータ追跡がなければ検出できなかったでしょう。

この統合はコンプライアンスにも対応をサポートします。米国食品医薬品局(医療機器用金属に関する規制)や欧州連合のREACH規則などの規制機関は、金属の成分および試験に関する詳細な記録の保持を求めています。自動化されたラボシステムでは、すべての試験結果にタイムスタンプやオペレーターログを添えて安全なデータベースに保存するため、監査を迅速かつストレスなく行うことが可能です。

FAQ:冶金試験における自動化ラボシステム

自動化されたラボシステムは、さまざまな種類の金属をどのように扱いますか?

これらのシステムは、鋼鉄・鉄などの黒色金属からアルミニウム・銅などの非鉄金属、金・銀などの貴金属まで幅広く試験できます。交換可能なモジュールを使用し(例:軽金属と重金属用の分光器の使い分け)、さまざまなサンプルに対応します。

自動化されたラボシステムのメンテナンスは難しいのでしょうか?

定期的なキャリブレーションとセンサー点検が必要ですが、現代のシステムには自己診断機能が備わっており、ロボットアームの摩耗やレンズの汚れなどの問題を技術者に通知します。ほとんどのメンテナンスは計画停止時間内に行うことができ、業務への影響を最小限に抑えることができます。

小規模なラボでも自動化されたラボシステムを導入することは可能でしょうか?

はい。多くのサプライヤーは、基本的な機能(例:自動分光分析)から始めて必要に応じて拡張可能なモジュラーシステムを提供しています。小規模ラボでは、労務費および誤差に関連する費用の削減により、多くは3年以内にコストを回収しています。

自動化されたラボシステムからのデータの安全性はどの程度ですか?

データセキュリティは最優先事項です。これらのシステムは、暗号化、役割ベースのアクセス制御、クラウドバックアップなどを使用して、機密性の高いテスト結果を保護しています。GDPRなどの規格への準拠により、国際運用においてもデータのプライバシーを確保しています。

自動化されたラボシステムは冶金技術者に代わる存在となるでしょうか?

いいえ。反復的な作業は処理できますが、依然として技術者によるデータの解釈、システム上の問題のトラブルシューティング、結果の妥当性確認が必要です。役割は手作業でのテストから監督および戦略的分析へと進化し、データサイエンスやシステム管理に関するスキルが求められます。