効率性の革新:現代冶金における自動化マシンの力

現代冶金は世界の製造業の基盤であり続けていますが、長年にわたり高エネルギー消費、品質のばらつき、労働集約的なプロセスといった課題に直面してきました。しかし最近数十年では、現代冶金における自動化マシンが画期的な存在として登場し、金属の抽出・加工・精製の方法を再定義しています。溶融から品質検査に至るまで、これらの高度なシステムによってかつてない効率性、精度、持続可能性が実現されています。ここでは、現代冶金における自動化マシンがどのように産業を変革しているのか、各工程ごとに詳しく見ていきます。

溶融および鋳造プロセスの合理化:スケーラブルな精度の実現

溶融とは鉱石から金属を抽出するプロセスであり、冶金の中心となる工程です。そして今、 現代冶金における自動化マシン 初めてその存在を示した。伝統的な製錬では、作業員が経験に基づいて温度や化学成分の比率を調整しながら炉を手動で監視していた。この方法は人的誤りが起こりやすく、わずかな温度や合金配合の計算ミスが不良ロットや材料の浪費、エネルギー消費の増加を招くことになった。

今日 現代冶金における自動化マシン この工程を革新した。センサーとAI駆動の制御装置を備えたスマート炉は、温度・圧力・化学物質のレベルを継続的に監視する。これらのシステムはリアルタイムで調整を行い、鉱石の純度が低下した際に温度を上昇させたり、酸化を防ぐために酸素流量を調整したりして、安定した金属品質を確保する。例えば、鋼材製造において自動アーク炉は目標温度の±1°C以内で温度を維持することが可能であり、これは手作業では到底不可能な精度である。これにより廃棄物が削減されるだけでなく、過剰な加熱や不要なサイクルを避けることでエネルギー消費量を最大20%削減することも可能となっている。

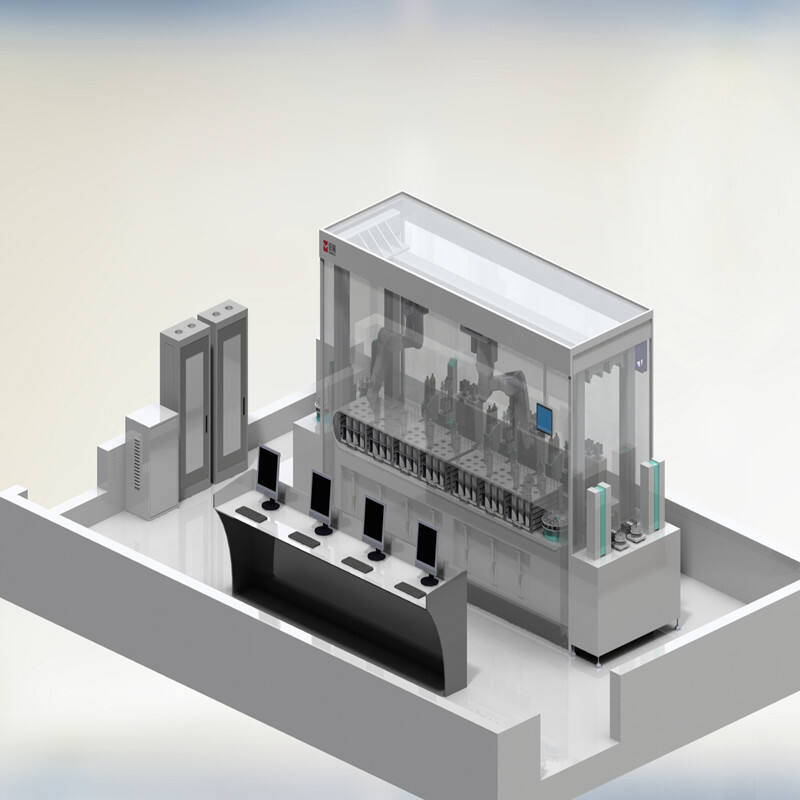

鋳造工程の次の段階もまた変革を遂げています。3Dスキャン技術で誘導されたロボットアームが、溶融金属を鋳型に正確に流し込んでいます。手作業での流し込みでは不均一な分配やこぼれが生じやすいのに対し、現代冶金技術におけるこれらの自動機械は、均一な充填を行い、気孔や亀裂などの欠陥を最小限に抑えることができます。例えばアルミニウム鋳造工場では、自動鋳造ラインにより、伝統的な方法と比較して、部品を毎時50%多く製造し、欠陥を30%少なくすることが可能です。この迅速さと安定性は、自動車産業や航空宇宙産業など、金属部品が厳格な基準を満たさなければならない産業界の需要に応える上で極めて重要です。

品質管理:サンプリングからリアルタイム監視へ

品質管理は歴史上、冶金業界におけるボトルネックでした。従来の方法では、金属の定期的なサンプルを採取し、試験のためにラボに送り、結果が出るまで何時間(あるいは数日)も待つ必要がありました。問題が判明する頃には、既に全体のロットが損なわれており、再作業や廃棄によって費用面での損失が生じることがありました。

現代冶金における自動化された機械により、こうした反応的なプロセスは前向きなプロセスへと変化しました。生産ラインに組み込まれたラインセンサーは、材料が工程内を移動する際にその金属組成、微細構造、機械的特性を分析します。例えば、ロボットアームに取り付けられたレーザー誘起 breakdown 分光(LIBS)システムは、金属板を毎秒100回の頻度でスキャンし、硫黄やリンなどの不純物を0.001%という低濃度レベルでも検出できます。このデータは中央のAIシステムに送られ、異常が即座に検出され、ラインを停止して問題を修正することで、さらに欠陥のある材料が製造される前に措置を講じることができます。

圧延工場では、金属をシートやバーの形状に加工する際に、自動超音波検査装置が内部のクラックや空洞などの欠陥をチェックします。これらの装置は圧延プロセスと同期して動き、素材表面の100%を検査し尽くしますが、これは時間と疲労に制限される手動検査では到底不可能です。その結果、こうした自動システムを導入した製鋼所では、品質に関連するリコールが40%減少し、潜在的な損失から何百万人もの節約が実現されています。

安全と労働:職場の再定義

冶金業界は本質的に危険が伴い、作業員は高温や有毒ガス、重機などのリスクにさらされます。現代の冶金業界では、高リスクな作業を自動化機械が担当することで、職場の安全性が劇的に向上しています。

鋳造工場では、自動誘導車両(AGV)が溶けた金属を炉から鋳型まで運搬するようになったため、作業員が1,500°Cを超える高温の液体の近くで重い大型るつぼを操作する必要がなくなりました。同様に、ロボットカッターやグラインダーが鋳造後の仕上げ工程を担当することで、鋭いエッジや飛散性の破片にさらされる作業者の接触リスクが軽減されています。業界の報告によると、こうした変化により完全に自動化を導入した施設では職場事故が60%減少しています。

労働者を置き換えるどころか、現代冶金における自動機械は労働者の役割を変えつつあります。反復的で危険な作業は自動化され、その結果として作業員は監督、メンテナンス、プロセス最適化に集中できるようになっています。例えば、炉の手動での監視に代わって、技術者はAIシステムを管理し、データを分析して運用の微調整を行います。この移行により、ロボットプログラミング、データ分析、予知保全に関するスキルが求められるようになり、冶金業界においてより高収入で魅力的な職種が生まれています。

持続可能性:廃棄物の削減、資源の節約

世界の産業が持続可能性の追求を強める中、現代冶金における自動化機械は、この分野の環境負荷を削減する上で重要な役割を果たしています。従来の冶金プロセスはエネルギー消費が大きく、不良品や非効率なリソース使用によって大量の廃棄物が発生していました。こうした問題に対して、自動化技術は両方の課題に有効です。

エネルギー効率の向上はその代表例です。AI駆動の自動システムにより、炉の運転サイクルが最適化され、リアルタイムで変化する鉱石の組成や周囲の環境条件に応じて加熱量を調整できます。銅の製錬において、これにより金属1トン当たりのエネルギー使用量が15~25%削減されています。同様に、リサイクル施設での自動選別機は、金属スクラップをアルミニウムと鋼など種類ごとに99%の精度で分離することが可能となり、再利用可能な素材の量を増やすことで、新たな鉱石の採掘需要を削減しています。

廃棄物の削減も別の利点です。最新の冶金技術では、合金の正確な混合と安定した鋳造を自動化された機械により実現することで、不適合品の発生を抑えています。こうした不良品は通常埋立地へ運ばれることが多いため、その削減は環境負荷の軽減につながります。あるステンレス鋼工場では、自動化によりスクラップ率を8%から2%に引き下げることに成功し、年間500トン以上の金属を節約しています。さらに自動システムは、硫黄酸化物や粒子状物質など、排出される大気汚染物質の監視と管理を行い、環境規制への順守および業界全体の大気質への影響の軽減を確実に実施します。

よくある質問:現代冶金における自動化機械について

現代冶金において自動化機械を導入する際の初期費用はどのくらいですか?

初期費用は設備規模によって異なりますが、AI統合型溶解炉と基本的なロボットアームのようにシステムの複雑さによっては数十万ドルから数百万ドルの範囲になります。しかし、多くの工場では廃棄物の削減、エネルギー効率の向上、生産性の増加により、これらのコストは2~5年以内に回収可能です。

現代の冶金における自動化された機械は、人間の労働者を必要としなくしてしまうのでしょうか?

しません。反復的な作業や高リスクな作業は置き換えられますが、監督やメンテナンス、システムの最適化において、依然として人間の労働者は不可欠です。このような変化により、ロボット工学やデータ分析、プロセスエンジニアリング分野での職務需要が生まれることもあります。

これらの自動化システムは、過酷な冶金環境においてどの程度信頼性があるのでしょうか?

現代の冶金に使われる自動化された機械は、極端な温度や粉塵、腐食性物質にも耐えるように設計されています。頑丈なセンサーや保護ケースを使用しており、平均故障間隔(MTBF)が10,000時間を超えることも多くあります。定期的な予知保全によって、信頼性をさらに確保しています。

小規模な冶金プラントでも自動化の恩恵を受けることはできますか?

はい。多くのメーカーが、小型のロボット品質検査装置やエネルギー効率化炉制御装置など、小規模施設向けに設計されたモジュール式自動化システムを提供しています。このような縮小版のソリューションは、大規模な初期投資を必要とすることなく生産効率を向上させます。

現代冶金における自動機械の未来とは?

次なる革新の波では、デジタルツイン(生産ラインのバーチャルレプリカ)やIoTネットワークといったIndustry 4.0テクノロジーとの統合に焦点が当てられます。これにより、予知保全やリアルタイムでのサプライチェーン統合、さらに高度な冶金プロセス制御が可能となり、効率性と持続可能性を新たな高みへと押し進めることになります。